- Accueil

- Stockage

- Rayonnage lourd

- Rack à palettes

- Navette motorisée Pallet Shuttle

PALLET SHUTTLE

LA SOLUTION IDÉALE POUR GÉRER UN GRAND NOMBRE DE PALETTES PAR RÉFÉRENCE

Le stockage par navette ou Pallet Shuttle est un système de stockage par accumulation, dans lequel la navette motorisée déplace elle-même les palettes. Le cariste ne rentre plus dans l’installation réduisant ainsi les temps de trajets et les risques d’incidents sur la structure.

Cette solution de stockage variante de l’accumulation, vous permet d’augmenter le volume de références stockées (une référence différente par niveau de stockage). D’optimiser le chargement et déchargement des palettes (le cariste ne rentre plus dans l’installation, il peut effectuer une autre tâche pendant que la navette récupère la palette). L’utilisation d’un système de navette procure donc un réel gain de temps pour vos flux logistiques.

Chargement de la palette

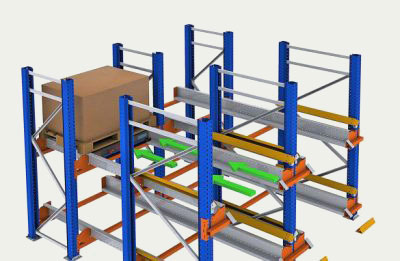

- La navette est déposée à l’entrée d’un niveau par le cariste.

- L’opérateur dépose ensuite sa palette au-dessus de la navette et déclenche la fonction « rangement » à l’aide de la tablette de commande.

- La navette emmène alors la palette jusqu’à la première position libre du niveau et revient à vide, prête pour un nouveau cycle.

Déchargement de la palette

- La navette est déposée à l’entrée d’un couloir par le cariste.

- L’opérateur déclenche la fonction « extraction » à l’aide de la tablette de commande.

- La navette va chercher la première palette du niveau et revient la déposer à l’entrée de celui-ci, prête pour un nouveau cycle ou pour être emmenée vers un autre niveau.

Étape 1

Le chariot satellite est placé sur le rail où il doit être utilisé à l'aide d'un chariot élévateur.

Étape 2

Ensuite, la palette est placée à l'entrée de la voie à l'aide d'un chariot élévateur à fourche, en s'appuyant sur les rails de charge.

Étape 3

ℹ En phase 3, pour que le chariot satellite commence les opérations de chargement, l'opérateur doit donner la commande via une tablette.

Le chariot satellite soulève la palette sur lui-même et commence à se déplacer horizontalement jusqu'à ce qu'il atteigne le premier emplacement disponible pour déposer la charge.

Les mouvements des charges sont contrôlés par une variété de capteurs de haute précision.

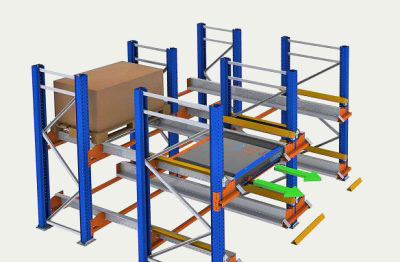

Étape 4

Dans la dernière phase, le chariot satellite répète le mouvement depuis le début du couloir pour prendre la palette suivante, répétant ce mouvement successivement jusqu'à ce qu'il soit plein.

Le chariot satellite est retiré avant que le dernier emplacement ne soit occupé et répétera le processus dans la voie suivante où il est nécessaire d'intervenir pour le stockage des charges.

Plusieurs chariots satellites peuvent également être utilisés dans une même installation.

Pour le processus de déchargement, on procède de la même manière dans l'ordre inverse.

Polyvalence

- La navette est équipée de capteurs qui permette de détecter et de manutentionner des palettes de différentes dimensions.

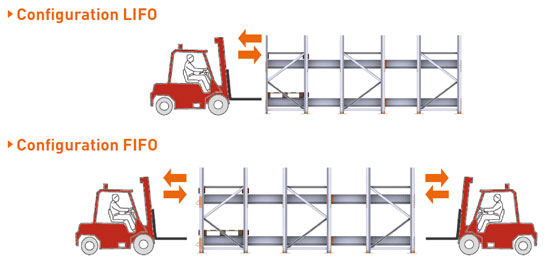

- Toutes les navettes peuvent fonctionner en mode LIFO ou FIFO.

- La navette est équipée d'un mode "automatique", ce qui permet d’enchaîner les stockages ou déstockage dans une allée, tout ceci selon le mode choisi (FIFO et LIFO).

- L’opérateur sélectionne sur la tablette le mode de travail choisi.

- La navette peut être manipulée par tout type de chariot, plus besoin de chariots spécifiques ou dédiés.

- Possibilité de déplacer une palette pesant jusqu’à 1 500 kg.

Optimisation de l’espace

- Les navettes positionnent automatiquement les palettes à l’intérieur du rayonnage.

- Le système fonctionne avec des espacements minimes entre niveaux, ce qui permet un stockage à grande échelle.

- Augmentation e la capacité de stockage en profondeur.

Gain de temps et de performance

- Réduction du temps de chargement et de déchargement, avec la suppression du déplacement de l’opérateur à l’intérieur des couloirs.

- Un seul ordre suffit pour la navette répète les allers et retours et remplisse ou vide en série le niveau.

- Elimination des risques d’erreurs.

- Augmentation des flux d’entrées et de sorties de palettes dans l’entrepôt.

- Optimisation des mouvements des opérateurs. C’est le produit qui vient vers l’homme et non plus l’inverse.

- Pendant que le Shuttle exécute un ordre, l’opérateur va chercher une autre palette, créant ainsi un mouvement continu.

Sécurité

- Diminution des incidents et des frais de maintenance. En effet, le cariste ne rentrant plus dans les allées de l’installation. Le risque d’accident est pratiquement inexistant. La structure métallique ne subit aucun dommage, ce qui réduit les coûts de maintenance.

LES PRINCIPAUX AVANTAGES

Précision et rapidité. Réduction des temps de travail par rapport à un système compact classique.

Une densité de stockage élevée.

Une sécurité accrue. Permet d'éviter les collisions causées par les chariots élévateurs et le piégeage accidentel de personne, grâce à ses capteurs et à la télémanipulation.

Permet le stockage de différentes références par module.

Compatible avec différents types de palettes.

Manipulation aisée.

Galerie

VOUS AVEZ BESOIN D'AIDE POUR VOTRE PROJET D’AMÉNAGEMENT ?

Nos experts sont à votre disposition pour répondre à vos questions.